SPECIFIKA 3D TISKU

pro technologií FDM

Jako každý výrobní proces i 3D tisk metodou FDM má své omezení. Ti, kdo mají 3D tiskárnu o nich ví, ale pro občasné tiskaře to bývá někdy nepříjemné překvapení. Následující řádky jsou určeny Těm, kteří chtějí navrhnout součást pro 3D tisk. Zvláštní pozornost je třeba dát při návrhu krabiček, protože to je zrovna typ součásti, která není nejvhodnější na 3D tisk, ale při dodržení uvedených pravidel se to dá zvládnout.

Vy, kteří si necháváte tisknout už hotové modely můžete jen doufat, že autor modelu toto četl. 😊

FDM metodu tisku si nejlépe představíte tak, jako byste chtěli cokoli vymodelovat pomocí vytlačování zubní pasty z tuby. (předpokládejme na chvíli, že pasta na vzduchu rychle tuhne).

Když budete vytlačovat housenku pasty z tuby, tak přesně stanovíte výšku housenky. Velmi přesně stanovíte místo, kam se bude pokládat druhá housenka. Vytlačovací průměr hrdla tuby bude taky velmi přesný. Bude ale obtížné stanovit šířku housenky. Protože to závisí na tom, jak moc budete mačkat, jak rychle budete tubou posouvat, jak bude tekutá pasta, jaká bude venkovní teplota a tlak atd. Každý ostrý roh na modelu nebude ostrý ve skutečnosti. Jakýkoli otvor bude menší, než jste jej tubou nakreslili a vnější rozměry budou naopak větší, než jste chtěli.

Totéž platí u 3D tisku pouze místo tuby je tryska a místo pasty roztavený plast. Pozicování tiskové trysky je díky motorům a elektronice velmi přesné, ale jak jsme vysvětlili výše to samo o sobě nestačí. Naštěstí existují algoritmy na kompenzaci alespoň některých z popisovaných problémů, ale bohužel ne na všechny, a tak je třeba na to pamatovat. No a tady máme první pravidlo pro design.

Všechny otvory, do kterých se bude něco vkládat (a nebudou se vrtat) je třeba namodelovat min. o 0.2mm větší. Vnější rozměry (pokud je důležitý jejich rozměr) je třeba udělat min. o 0.1mm menší. Pokud máte 2 tisknuté součástky a mají jít na volno do sebe 0.25mm-0.3mm mezery mezi nimi nic nezkazí. Pokud tisknete závitové spojení je to vyloženě nutnost.

Dalším výrazným faktorem ovlivňující kvalitu tisku je „modulo“ trysky. Jedná se o následující: Každá tryska má určitý průměr otvoru, ze kterého vytéká materiál. (průměr hrdla tuby pasty.) Tento průměr udává základní průměr housenky a i to jak daleko od sebe budou jednotlivé „housenky“. Tento průměr se ustálil na 0.4mm jako nejpoužívanějším rozměru. Existují sice trysky od průměru 0.2mm po cca 1.2mm, ale málokdo je běžně používá. Maximálně na speciální tisk, protože výměna trysky a odladění je celkem opruz. Takže se zjednodušeně dá říct, že vše v FDM tisku se pohybuje s modulem 0.4mm. Co to znamená pro designéra? Na první pohled 0.4mm je zanedbatelný rozměr, ale je s podivem kolika rozměrů a částí se dotýká. Takže u velkých tisků se 0.4mm ztratí, respektive ji tiskárna kompenzuje po malých krocích, ale pro tisk krabiček (tenké stěny, nebo drobné detaily) je to klíčové.

Nejběžnější chyba je síla stěny krabičky 1mm. Krásné číslo, ale 2 housenky jsou 0.8mm a 3 housenky jsou 1.2mm. Tiskárna (slicovací program) se pokouší zachovat vnější rozměr, a tak udělá 2 housenky po 0.4mm s 0.2mm mezerou. Kontrolní algoritmus zaregistruje potenciální problém, a tak začne buď tlačit víc materiálu, aby se vytvořila silnější housenka nebo naopak méně a do mezery se pokusí položit tenčí housenku. (vytlačuje méně nebo jede rychleji) Každopádně vznikne horší stěna jak z pohledu pevnosti, tak z pohledu kvality, než když by se navrhla stěna 0.8mm nebo lépe 1.2mm. (navíc pro 99% šířek stěn je jedno, jestli je to 1mm nebo 1.2mm a 1mm síla stěny byla zvolena náhodně). V této situaci je třeba si uvědomit že mnoho krabiček má navrhnuto osazení nebo ještě lépe zacvakávací zobáčky a příslušné kapsy pro zobáčky. Na modelu to vypadá skvěle, ale kolik zůstane síla stěny (původně 1mm) pokud v ní uděláte vybrání na zobáček? (ideálně 2/3 tloušťky stěny) 😊

Pokud je to možné tak malé rozměry (pod 4mm) navrhujte se skoky po 0.4mm.

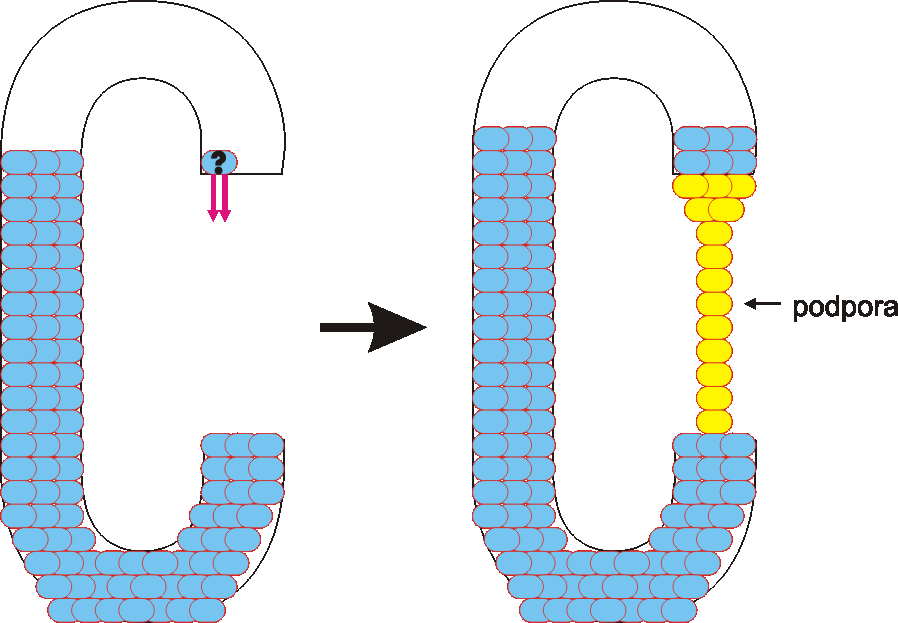

Další omezení se vyplývá z principu FDM tisku. A to v tom že se tiskne rovnoměrně přírůstkově v ose Z a všechny vrstvy se stejnou souřadnicí Z se tisknou v jednom kroku. Klasický případ je 3D tisk prostorového písmene C

Asi do ¾ výšky to je pohoda, ale pak najednou nastává problém, na co položit první housenku horního zobáčku. Proto je nezbytné vytvořit podporu. Tato podpora je potřebná pouze kvůli technologii tisku a po vytištění se odlamuje a vyhazuje. Jenže jak udělat podporu se stejného materiálu, aby se nespojila se zbytkem, tak, že by nešla vylomit nebo poškodila výtisk? Existuje několik způsobů, jak to udělat které tady nebudeme rozvádět, protože pro designera je důležité vědět že žádný nefunguje ideálně

Povrch, pod kterým byla podpora (nebo je na podložce) je vždy horší než ten, kde podpora není. Není vhodné s takovým povrchem počítat jako s pohledovým!

Obdobná situace je s povrchem, který přiléhá k podložce. Tento povrch není nikdy úplně ideální a pokud se nebude dále upravovat, tak jej nedoporučujeme jako pohledový. Na to je důležité myslet například při konstrukci krabičky, protože víko by mělo být navrženo tak, aby horní pohledová strana byla tisknuta naposledy. To znamená že by víko mělo být co nejnižší, ideálně úplně ploché.

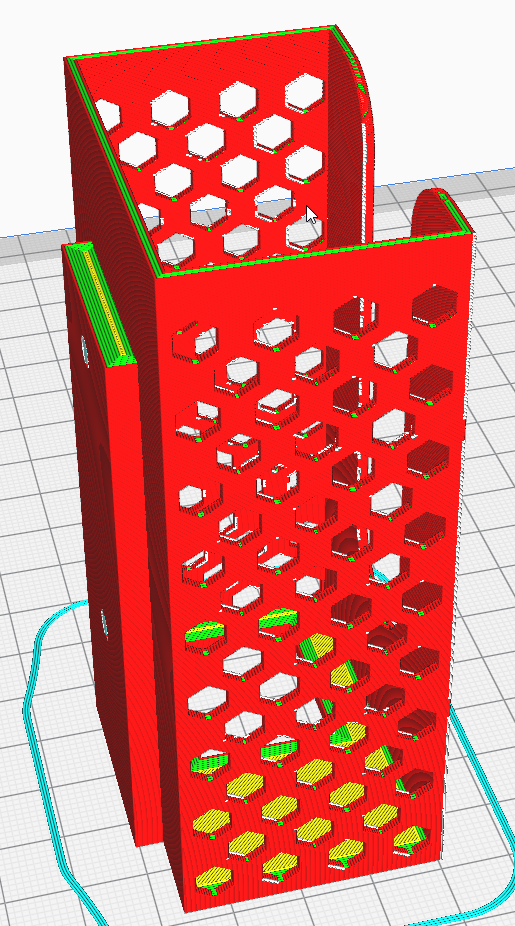

Tiskárna zvládne určitý sklon stěny bez podpory, protože překládá jednotlivé „housenky“ tak aby poslední trochu trčela. Pokud se to přežene, tak dochází ke „spadnutí housenky“ což vede vždy k nepěknému povrchu. Hodnota akceptovatelného sklonu je závislá na nastavení výšky vrstvy. Obecně platí, čím je nižší výška vrstvy tím větší sklon bez podpor tiskárna zvládne. Kolik stupňů sklonu je bezpečná hodnota pro FDM tisk? Není na to univerzální přesná odpověď, ale 60° sklonu se považuje za přijatelné bezpečné maximum. Pokud tedy tiskaři například dělají odlehčovací díry jsou vždy šestiúhelníkové postavené na špičku ve směru osy Z, což znamená, že ušetří peníze na podporách a stěně a zároveň čas na tisku.

Na tisknuté součásti se používá častěji sražení než vnější zaoblení, protože tečna ke kruhu v určitých pozicích je více než 60° a to znamená podpory a ošklivý povrch, zatímco sražení 45° je v pohodě po celé výšce.

Další věcí, na kterou je třeba si dát pozor jsou malé plochy v řezu. Co to znamená? Při běžném tisku se tiskne celá vrstva Z a po dotisknutí se tryska nebo výtisk posune a začne pokládat další vrstvu. V okamžiku položení další vrstvy je předchozí vrstva už ztuhlá, a tak to není problém.

Ten nastává v okamžiku, kdy vrstva je tak malá, že je vytištěna velmi rychle a tiskárna začne pokládat další vrstvu do ještě měkké předchozí vrstvy. Začne docházet k tomu, že čerstvě vytečený plast začne ovlivňovat již vytištěnou vrstvu. Nádherný příklad je tisk pyramidy, kdy každá další plocha v řezu Z je menší a menší. V určitém bodě tisku se začne pyramida bortit a nevypadá to nejlépe. Tiskový software to umí částečně řešit, ale není to dokonalé.

Pyramidy netiskneme každý den, ale téměř každý týden tyto problémy řešíme. Na čem? Na usazení PCB nebo display do krabiček. Ve vstřikovaných krabičkách je velmi populární usazovat PCB nebo různé komponenty na plastové trny které se poté teplem zataví. No pro 3D tisk to ovšem není pravé ořechové, protože takový plastový trn má průměr kolem 2mm a vytištění jedné vrstvy trvá méně než sekundu. Po 5-6 vrstvách tisk nevypadá jako trn, ale jako úplně něco jiného. Z toho vyplývá následující doporučení:

Pokud musíte použít malé plochy v řezu Z tak jich použijte co možná nejvíce ve stejné vrstvě.

Přejezd od jedné malé plochy k další nějakou dobu trvá a než se tryska vrátí na začátek je šance, že předchozí vrstva už bude zatuhlá. (Pokud by se těch pyramid z obrázku výše tisklo například 6 najednou, byly by všechny v pořádku.)

Další specifikum navrhování souvisí s výplní součástí. 3D tisky až na výjimky nejsou 100% vyplněny materiálem. Tvoří jej několik povrchových vrstev materiálu a uvnitř objemu je výplňová struktura. To zachovává pevnost, snižuje hmotnost, zrychluje tisk a zároveň snižuje cenu tisku. Nevýhodou ovšem je problematické dodělání například dalších otvorů. Typická situace je, že se vytvoří model se všemi součástmi, ale například díry na malé vruty se nemodelují s tím, že se vyvrtají později. Přístup je v pořádku, ale je třeba si uvědomit že v místě děr bude jen 1.6mm (typicky 4 vrstvy) silná povrchová slupka a pak „houbovitá výplň“ (téměř vzduch). Ovšem pokud by se v tom místě namodelovala díra např. 0.1mm. Tak sice nebude vůbec vidět, ale kolem té „neviditelné“ díry budou opět 4 housenky. To znamená že v tom místě bude válec průměru cca. 3.2mm z plného materiálu napojeného na výplň, do kterého lze lehce vyvrtat otvor.

Je vhodné modelovat malé otvory nebo výřezy i když nebudou využity.

Popisky nebo nápisy jsou taktéž velmi často problém u tištěných součástí. Základní problém je velikost nápisu. Obrazovka zobrazí vše, ale spadnout pod 0.4mm u nápisu je velmi snadné. I 3mm vysoké písmeno může mít spoustu úseček kratších než limitní šířka a písmeno se slije do nedefinovaného tvaru.

Dilematem bývá i to, zda nápis vytvořit zapuštěný nebo vystouplý. Vystouplý nápis vypadá dobře pouze tehdy pokud leží na ploše rovnoběžné s podložkou. Pokud tedy máte součást, která se dá tisknout tak že nápis je „nahoře“ tak to bude většinou bez problémů. Pokud ovšem je nutno tisknout nápis tak že je kolmý k základové tiskové ploše tak to bývá špatné. Důvod je ten že nápis „vystupuje do prostoru“ a je třeba pro něj postavit podpory. Jenže pokud nápis vystupuje kolem cca 1mm tak se pro takový výstupek nedají podpory postavit (limit sliceru, aby se podpory neslepily se stěnou). Takže spodní housenky spadnou a je to nepěkné. Na rozdíl od vystouplých nápisů vnořené nápisy většinou těchto problémů netrpí. Ne že by to bylo ideální, ale vypadají dobře i když jsou malé.

Pokud musíte tisknout nápisy tak budou vypadat lépe a čitelněji pokud budou vnořené do objektu než vystouplé nad povrch.

Doufám že Vám těchto několik doporučení pomůže Vaše modely posunout blíže k dokonalosti.

Běžné problémy tisku technologií FDM:

Při tisku modelů pomocí technologie FDM se výsledky v realitě mohou lišit od modelu na monitoru, protože tato technologie má i svá omezení. Na základě našich zkušeností se snažíme tyto problémy omezit na minimum, ale není je možné úplně odstranit.

Nejběžnější jsou: